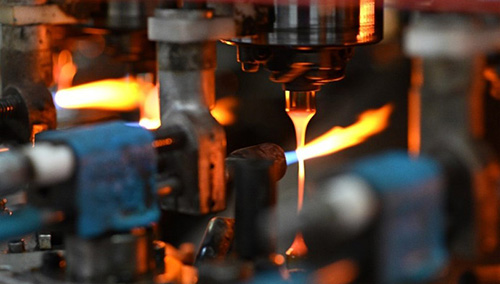

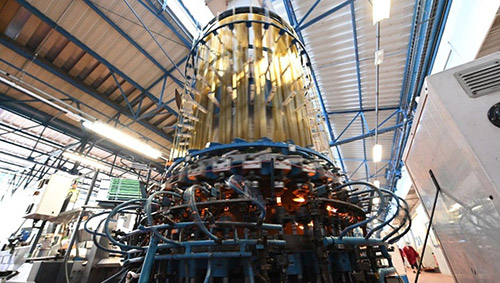

On fabrique dans le même cycle la pointe coupée d’une ampoule en verre (dont la pointe perlée a été réalisée au cours du tour précédent) et la pointe perlée de l’ampoule suivante. De ce fait, on a une chute de début de canne qui comporte uniquement une pointe coupée, puis une chute de fin de canne qui n’a qu’une pointe perlée.

Enfin, les ampoules en verre terminées sont récupérées sur un tapis convoyeur pour les opérations de finitions.

Le savoir-faire du régleur verrier consiste à doser la chauffe de chaque chalumeau, à contrôler les courses et vitesses de descente, ainsi que les vitesses de rotation de la machine et des cannes, afin d’assurer la conformité dimensionnelle de l’ampoule en verre et en particulier :

- que les formes des épaulements, qui permettront que l’ampoule remplie soit bien accrochée sur son chevalet (carton embouti sur lequel elles seront rangées dans la boîte), soient respectées.

- que les diamètres de pointes coupées soient réguliers afin de permettre :

- le remplissage correct par le laboratoire client.

- qu’elles puissent être convenablement scellée par la laboratoire client, après remplissage.

3. Finition des ampoules en verre, deuxième étape du process de fabrication

Les différentes opérations de finition sont les suivantes :

- 3.1 Le calibrage (contrôle dimensionnel).

- 3.2 L’impression.

- 3.3 La recuisson.

- 3.4 L’autocassable.

- 3.5 La mise en cristallisoirs des ampoules en verre.

3.1 Le calibrage

Outre la capacité, deux côtes dimensionnelles sont essentielles sur une ampoule en verre :

- le diamètre de pointe conditionne le bon déroulement du remplissage.

- la longueur totale conditionne le bon cheminement des ampoules en verres sur la ligne de finition. Il arrive en effet que la machine verticale produise des ampoules courtes qui, lors des opérations de finitions, peuvent se mettre en travers de la ligne et provoquer une chute de toutes les ampoules qui suivent, voir même détériorer l’écran d’impression.

Ces deux paramètres sont vérifiés automatiquement en début de ligne de finition, par un système de contrôle par « dispositif de vision ». Une caméra numérique transmet une image de chaque ampoule en verre défilant sur la ligne à un micro-ordinateur. Un logiciel spécialisé analyse cette image et en déduit certaines cotes qu’il compare aux valeurs limites qui lui ont été fournies. Ce dispositif permet de contrôler, en plus, d’autres cotes que celles indiquées au paragraphe précédent.

Le système commande un éjecteur qui élimine toutes les ampoules en verres hors tolérance vers un bac à déchet unique, mais en contrepartie, l’écran indique en permanence la valeur moyenne des cotes mesurées, le nombre de rebut et la valeur mesurée sur les ampoules rebutées. C’est donc à partir des informations dont il dispose à l’écran que le régleur effectue ses corrections.

https://www.sfamgroup.com/wp-content/uploads/2025/03/tendances-2025-marche-pharmaceutique-mondial.jpg

654

1154

SFAM

https://www.sfamgroup.com/wp-content/uploads/2024/06/logo-sfam.svg

SFAM2025-03-20 09:00:102025-03-21 15:43:47Les tendances 2025 de l’industrie pharmaceutique

https://www.sfamgroup.com/wp-content/uploads/2025/03/tendances-2025-marche-pharmaceutique-mondial.jpg

654

1154

SFAM

https://www.sfamgroup.com/wp-content/uploads/2024/06/logo-sfam.svg

SFAM2025-03-20 09:00:102025-03-21 15:43:47Les tendances 2025 de l’industrie pharmaceutique